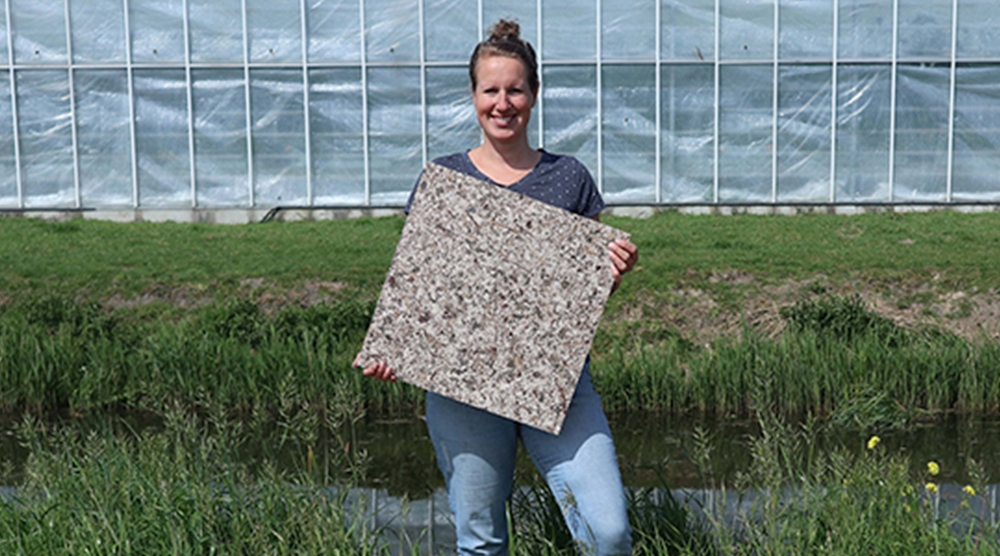

Reststromen van bijvoorbeeld fresia en roos zijn prima te gebruiken als basis voor bijvoorbeeld laminaten en bouwplaten. Dat bleek tijdens het project Biomaterialenfabriek, dat onlangs werd afgerond door VanHier. Tijdens dat project – gesteund door CityLab010 en Greenport West-Holland – deed VanHier onderzoek naar het productieproces van bouwmaterialen op basis van reststromen, en naar mogelijke afzetmarkten. “We zouden meer moeten kijken naar welke grondstoffen regionaal beschikbaar zijn.”

Klaske Postma van VanHier is designer, onder meer van mooie meubelen. En het stoorde Klaske enkele jaren geleden dat er zo weinig lokale grondstoffen beschikbaar zijn. Terwijl er wél jaarlijks enorme hoeveelheden ‘afval’ van bijvoorbeeld tuinbouw-, landbouw- of maaibedrijven worden weggegooid of gecomposteerd.

Zouden die reststromen geen beter lot verdienen? Het antwoord is duidelijk: ja. Maar wie zou dat moeten doen? Want tot voor kort waren er geen bedrijven in de regio die kleinere bouwplaten zouden kunnen persen. En dus dook Postma er zelf bovenop.

Zuid-Hollands tafelblad

Met financiële steun van CityLab010 en Greenport West-Holland startte Postma in 2021 met het project Biomaterialenfabriek. Daarin ging het aanvankelijk om drie soorten reststromen: rietmaaisel, lisdodde en fresiabladeren. Uit een eerste test bleek dat met die reststromen kleine, dunne panelen te persen waren. Maar was het ook mogelijk de productie daarvan te verhogen én de panelen groter en steviger te maken?

Daarvoor was onder meer een grote hittepers nodig. Een pers dus waarmee reststromen – samen met andere ingrediënten – geperst kunnen worden tot een coherent geheel. Die pers werd gevonden bij Studio MBB uit Zaandam, waarmee VanHier vaker samenwerkte. “Die hittepers is eigenlijk bedoeld voor plastics. Het mooie is: plastics hebben ongeveer dezelfde temperatuur nodig als wij in gedachten hadden voor de reststromen, namelijk 160-180 graden Celsius.”

VanHier kon zelf zo’n pers kopen. “Maar daarvoor hadden we wel eerst ruimte nodig. Bovendien moet die nieuwe ruimte voldoen aan vergunningen: je mag namelijk niet overal reststromen op grotere schaal verwerken. Bij Dijkshoorn in Bleiswijk was inmiddels het Living Lab SIGN actief.” Voorjaar 2022 was de pers gereed, en kwamen gelijk al de eerste opdrachten binnen, zoals een tafelblad voor in het nieuwe Provinciehuis van Zuid-Holland en wandbekleding voor een Tiny House in samenwerking met studenten van het Hout- en Meubileringscollege in Rotterdam. Een vliegende start.

Biobased lijm

Gaandeweg ontwikkelde VanHier het optimale productieproces voor het persen van zeven verschillende reststromen tot platen. “Een plaat bestaat voor 45% uit natuurvezel, voor 45 uit olifantengras-cellulose en voor 10% uit een natuurlijk bindmiddel. Dat is voor alle natuurvezels gelijk. Het grote verschil zit ‘m in de temperatuur, de persdruk en de perstijd. Bijvoorbeeld een kerstboom vraagt een heel ander proces dan bijvoorbeeld een fresiablad.”

En dat was niet het enige wat VanHier moest ontdekken. Zo worden de geperste platen vaak gebruikt in combinatie met andere materialen. Ze worden er bijvoorbeeld op vastgeplakt. Maar een biobased lijm was er nog niet, dus moest VanHier daarnaar op zoek. En ook moesten Postma en haar collega’s aan afnemers vertellen hoe met de platen omgegaan moest worden: kan er bijvoorbeeld in geboord worden? “Je neemt je voor te focussen. Maar uiteindelijk moet je je met zoveel zaken bezighouden. Dan is het fijn om samen te werken met studenten van diverse opleidingen”

Ook aan het materiaal zelf moest VanHier nog het nodige ontdekken. Zo zijn fresiabladeren lang – bijna net zo lang als stro. Met hulp van Dijkshoorn werd gewerkt aan een hakselmethode om de bladeren klein genoeg te maken zodat ze bruikbaar zijn voor in laminaten of bouwplaten.

Bouwsector

De productie was maar één zijde van de zoektocht. De andere zijde bestond uit de vraag. Die is er wel degelijk, constateert Postma. Die vraag kan beter worden ingevuld als grotere laminaten kunnen worden geleverd dan de huidige 61×61 cm. Postma: “We krijgen medio 2024 een pers van 270×140 cm.”

Bovendien richt VanHier zich – dankzij nieuwe financiers als TBI en Rabobank – ook op de bouw: die sector wil geen dunne laminaten, maar dikke afbouwplaten. “Om écht biobased te kunnen bouwen heb je andere materialen nodig dan alleen laminaten.”

Passende productie

De grote vraag is: is de productiewijze van VanHier op te schalen? Dat is niet helemaal de juiste vraag, aldus Postma. “Wat ik zou willen is dat we juist van het grootschalige afstappen, maar dat we meer kijken naar welke grondstoffen regionaal beschikbaar zijn. Anders kom je in het model dat je grotere machines moet hebben, en dus meer moet produceren om die machines rendabel te maken, en dus mindere kwaliteit gaat leveren, en dus meer producten weggegooid worden enzovoorts. Een model dat we kennen door het globalisme. Bij circulair werken kijk je naar een topografische cirkel waarbinnen je kijkt naar wat mogelijk is: welke grondstoffen zijn er? Hoe kun je daar hoogwaardige kwaliteit mee leveren? En hoe kun je meer hergebruiken? VanHier hoopt vanuit deze visie onze productie te kunnen kopiëren naar meerdere regio’s in Nederland en eventueel daarbuiten.”